在建筑工地、矿山开采、物流运输等场景中,工程车辆如同钢铁巨兽般日夜运转,承担着高强度、高负荷的作业任务。然而,复杂的工况环境、频繁的机械磨损以及难以预测的突发故障,常常让企业陷入设备停机、维修成本攀升的困境。如何让这些“庞然大物”更智能、更可靠?亚泰光电油液监测系统的登场,正为工程车辆运维领域带来一场颠覆性的技术变革。

油液监测:

为设备健康装上“预警雷达”

工程车辆的核心动力系统、液压系统和传动系统,都离不开润滑油、液压油等关键油液的“保驾护航”。油液状态直接反映设备内部的磨损程度、污染水平和老化趋势——它是设备健康的“晴雨表”。传统的人工检测方式依赖定期取样送检,不仅效率低、周期长,还容易因数据滞后错过最佳维护时机。

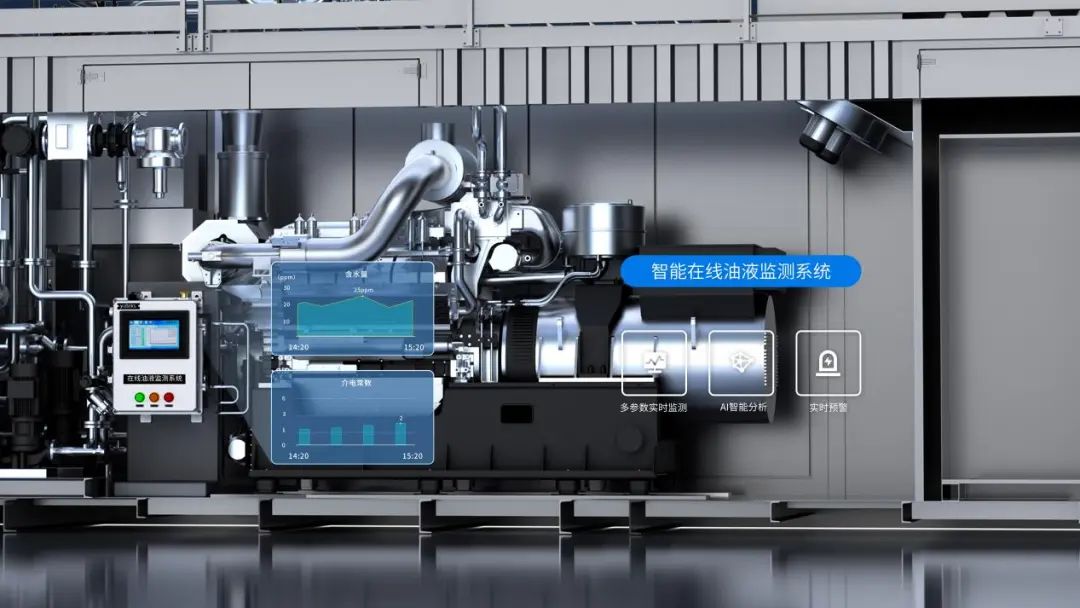

亚泰光电油液监测系统通过搭载高精度传感器和物联网技术,实时采集油液的温度、粘度、含水量、金属颗粒浓度等关键指标,结合AI算法进行动态分析,精准捕捉设备异常信号。无论是发动机的早期磨损、液压阀的微小泄漏,还是油液氧化导致的性能下降,系统都能在故障发生前发出预警,让运维从“被动抢修”转向“主动防护”。

四大核心价值,助力企业降本增效

延长设备寿命,降低置换成本

通过实时监测油液状态,系统可精准判断何时需要更换油液或滤芯,避免过早更换造成的资源浪费,或过晚更换导致的机械损伤。据统计,科学应用油液监测技术可延长设备使用寿命20%-30%,降低油液消耗成本15%以上。

减少非计划停机,保障作业连续性

工程车辆突发故障可能导致项目进度延误,甚至引发安全事故。油液监测系统通过提前预警潜在故障,帮助企业制定预防性维护计划,将非计划停机率降低60%以上,保障生产节奏。

优化维保策略,降低人工成本

传统的定期维保模式容易造成“过度维护”或“维护不足”。系统通过数据驱动的智能诊断,指导企业按需维保,减少不必要的拆解检查,节省人力成本的同时提升运维效率。

数字化管理,赋能科学决策

所有监测数据实时上传至云端平台,生成可视化的健康报告和趋势分析图表。管理人员可远程掌握车队整体状态,对比不同车辆、不同工况下的性能差异,为设备采购、运维资源调配提供数据支撑。

实战案例:

某矿业集团的转型之路

某大型矿业集团曾因矿用卡车频繁故障导致产能受限。引入油液监测系统后,通过实时追踪发动机润滑油的金属颗粒变化,成功预警了3起轴承磨损事件,避免了数百万元的维修损失。同时,液压油水分超标报警功能帮助其及时发现油液污染问题,设备故障率同比下降45%,年维护成本节省超200万元。

未来已来:

智能化运维的必然选择

随着“工业4.0”和“双碳”目标的推进,工程机械行业正加速向绿色化、智能化转型。油液监测系统不仅是一套技术工具,更是企业实现精细化运营、提升核心竞争力的关键抓手。它让冰冷的钢铁机械拥有“感知力”,让运维管理拥有“预见性”,最终为企业创造可持续的价值增长。选择油液监测,就是选择用科技的力量,为每一台工程车辆注入“智慧生命”!

最新资讯文章